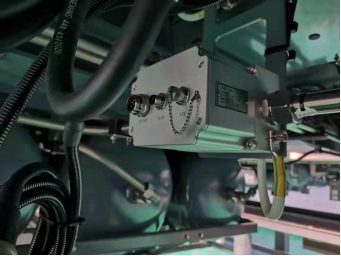

AIRTECH压缩空气质量监测装置

2021-10-16 1621

当前大部分用气设备普遍采用螺杆式空气压缩机或往复活塞式空气压缩机提供空气管路系统风源,通过油气分离器及空气干燥器处理,为设备的动力系统、控制系统及制动系统提供清洁、干燥、稳定的压缩空气。但油气分离器、空气干燥器工作是否正常,特别是干燥器吸附剂是否失效,经处理后的压缩空气相对湿度等指标是否达标,无法实时在线检测。日常检查中发现大量设备电空阀及制动阀件存在油水,由此反映出设备压缩空气质量存在不达标的问题。若压缩空气质量不良,将直接导致管路及阀件锈蚀,影响管路及阀件的使用寿命,或垫住阀口、堵塞气路、卡死柱塞等,造成控制系统、制动系统故障,存在较大的安全隐患。为有效解决这一难题,本装置实现对压缩空气的在线检测。

从空气干燥器出风口采样压缩空气,降压后检测压缩空气露点(湿度)、含油气量、固体粒子浓度指标,判断压缩空气质量,并通过记录、报警的方式提示设备检修、整备人员及时排查空气干燥器问题,确保为设备动力系统、控制系统及制动系统提供清洁、干燥、稳定的风源。

l 用传感器组合对压缩空气中含水露点、含油气量、固体粒子进行检测为物理方法,不影响空气成分。

l 从空气干燥器出风管路取样口处支路对压缩空气进行采样,经检测后的空气直接排出,因检测所造成的流量损失可忽略。

l 为保证检测到的压缩空气为风源,设定在检测到空气压缩机启动并延时数秒后才开始检测。

l 检测模式设置为定时静态测量,在保证测量准确度的前提下减小流量损失。

l 将压缩空气减压后检测,以解决传感器难以长时间正常工作在高气压环境下的矛盾。

2.1 性能参数

监测器供电 | 24VDC 10W | |||||

监测器工作温度 | -40℃~85℃ | |||||

监测器工作湿度 | 0-98%RH | |||||

监测器耐压等级 | ≤1MPa | |||||

工作介质 | 气体 | |||||

监测器安装方式 | 面板式法兰安装,进气口为m6 | |||||

监测器防护等级 | IP65 | |||||

输出信号类型 | 4-20mA、CAN总线、TCP/IP、开关量 | |||||

较准周期 | 一年 | |||||

湿度监测 | 参数 | 条件 | Min | Typ | Max | 单位 |

分辨率 | 0.01 | %RH | ||||

量程范围 | 0 | 99.9 | %RH | |||

精度 | 25℃ | ±2 | %RH | |||

重复性 | ±0.1 | %RH | ||||

响应时间 | <5 | s | ||||

温度监测 | 分辨率 | 0.1 | ℃ | |||

16 | Bit | |||||

精度 | ±0.3 | ±0.4 | ℃ | |||

量程范围 | -40 | 120 | ℃ | |||

重复性 | ±0.2 | ℃ | ||||

响应时间 | <5 | s | ||||

油气含量监测 | 参数 | 指标 | 单位 | |||

目标气体 | CnHm | 体积浓度ppm | ||||

测量范围 | 0.001-50 | 体积浓度ppm | ||||

测量精 | 1 | 体积浓度ppb | ||||

工作温度 | -55~75 | 摄氏度℃ | ||||

寿命 | 5 | 年year | ||||

响应时间 | <3 | 秒S | ||||

固体颗粒污染物 浓度监测 | 参数 | 指标 | 单位 | |||

测量范围 | 1.0~5.0 | 微米μm | ||||

技术效率 | 50%@0.3μml; 98%@0.5μm | |||||

程准体积 | 0.1 | 升L | ||||

响应时间 | ≤10 | 秒s | ||||

工作温度范围 | -40~70 | 摄氏度℃ | ||||

工作湿度范围 | 0-99% | |||||

平均无故障时间 | ≥3 | 年 | ||||

-

06-20

润滑油品质在线监测传感器的发展变化

最初的润滑油品质在线监测传感器只是理化指标如粘度、水分、酸值、闪点、机械杂质等的监测,通常采用石油产品性能指标测定方法对在用润滑剂进行检测,以评价其质量的变化。当时这类分析常作为石油公司产品销售后的技术服务项目而进行。工业化生产的发展使机器越来越大型化、复杂化和连续化,对机器的维修要求越来越高,因此,机器故障诊断技术应运而生,促使了人们积极开发基于润滑油品质在线监测传感器的诊断方法。首先,

-

06-19

润滑油品质在线监测传感器有哪些作用?

润滑油品质在线监测传感器与当前快速发展的高新技术融合是其发展的动力。伴随计算机技术、网络通讯技术、数据融合技术的快速发展,润滑油品质在线监测传感器正向自动化、智能化、网络化和远程化方向发展;在线油液监测诊断模式正向多种监测技术手段融合诊断即多监测参数数据融合诊断方向发展。润滑油品质在线监测传感器系统作用主要体现在下面几个方面:(1) 跟踪检测油品质量,判断油品自身衰变和外界污染的程度,